Die Verwendung von Lang- und Breitplattenmaterial, insbesondere in der Luft- und Raumfahrt, bringt eine Reihe eigener Probleme mit sich, nämlich die Konsistenz der Ebenheit und Dicke des Materials. Während es möglich ist, diese Platten mit Steinschleifmitteln zu schleifen oder zu fräsen, um sie innerhalb der Spezifikation zu bringen, fügen Breitbandschleifmittel dem Prozess eine neue Dimension hinzu.

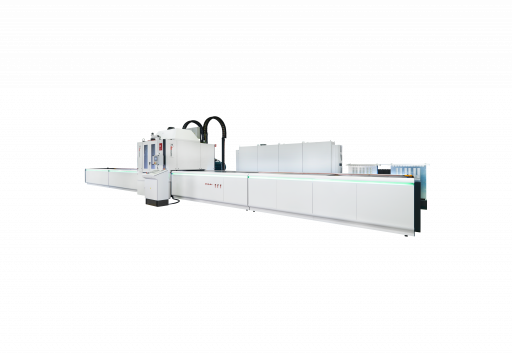

Als Lieferanten von Plattenmaterial, insbesondere von Titan und anderen Exoten wie Zirkonium und Molybdän, an Timesavers herantraten, nahm Timesavers die Herausforderung an, prüfte die Vor- und Nachteile der bestehenden Techniken und entwickelte seine Breitband-Hubtisch-Schleifmaschine der 81 series, die erhebliche Produktivitätssteigerungen und Kosteneinsparungen ermöglicht. Das Fräsen kann zwar ein schnelleres Ergebnis liefern, aber es ist schwierig, dünne Bleche zu bearbeiten, die Genauigkeit ist begrenzt und die erzeugte Oberflächengüte erfordert möglicherweise eine zusätzliche Bearbeitung. Das Schleifen mit Steinen oder Schleifscheiben kann die Oberflächengüte und Genauigkeit liefern, allerdings auf Kosten der Zykluszeit. Die Alternative von Timesavers, die 81 series, die in Zusammenarbeit mit den Schleifbandherstellern Hermes und 3M entwickelt wurde, ist eine Breitbandschleifmaschine, die Materialien in Dicken von 0,15 mm bis zu 100 mm bearbeiten kann, wobei Abtragsraten von bis zu 0,2 mm/Pass erreicht werden können und jeder Durchgang eine Breite von bis zu 2,1 Metern bei Blechen von bis zu 7,5 Metern Länge abdeckt. Das Ergebnis ist eine erhebliche Zeitersparnis im Vergleich zum konventionellen Schleifen, bei dem die Zykluszeiten halbiert werden können, wenn die 3 mm-Außenhaut von Titan entfernt wird (wie es von Kunden aus der Luft- und Raumfahrt gefordert wird) und bei Molybdänblechen, bei denen Timesavers einen konventionellen Schleifzyklus von 10 Stunden auf 25 Minuten reduziert hat!

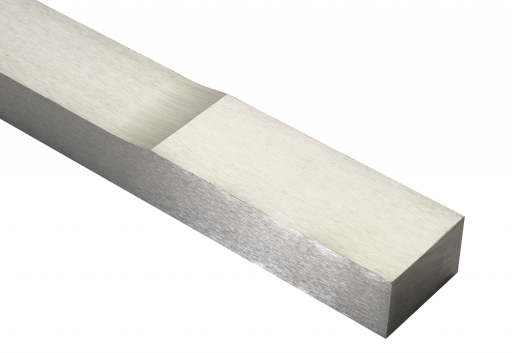

Timesavers beschreibt den Prozess als Kalibrieren, ein Hinweis auf die Genauigkeit und Qualität, die erreicht werden kann. Ein typischer Prozess der 81 series kombiniert einen schnellen Schruppschleifzyklus, gefolgt von bis zu drei Ausfunkdurchgängen, wobei die Platte auf dem leistungsstarken Vakuumtisch positioniert, dann gedreht und der Zyklus auf der gegenüberliegenden Seite wiederholt wird. Das Ergebnis ist eine Dickengenauigkeit über die gesamte Platte von 0,25 μm. Der Hauptvorteil des Verfahrens besteht darin, dass es eine „Kurzkratzer“-Beschaffenheit erzeugt, d.h. es gibt keinen direkten Weg von innen nach außen, was es ideal für den Einsatz in Anwendungen wie Auffangwannen, Zylinderköpfe usw. macht; die Oberflächenbeschaffenheit ist so beschaffen, dass möglicherweise Dichtungen eliminiert werden können. Möglich wird dies durch die Kombination von Maschinen- und Bandtechnologie mit neuen Schleifmitteln, die dank der regelmäßigen Anordnung der Schleifkörner, sei es Aluminiumoxid, Zirkoniumoxid, Siliziumkarbid oder Keramik, eine lange Lebensdauer und hohe Schnittgeschwindigkeiten bieten. Diese können auf eine Vielzahl von Trägermedien wie Papier, Gewebe oder ein Vlies mit Polyestergewebe aufgebracht werden. Diese regelmäßige Ausrichtung des Schleifmittels liefert konstante Schnitt- und Freiwinkel, im Gegensatz zur zufälligen Ausrichtung der Körner in Schleifscheiben oder Steinen. Das Ergebnis ist eine größere Konstanz in der Oberflächengüte bei der Bearbeitung einer Vielzahl von Materialien. Das Breitbandschleifen hat auch Vorteile gegenüber dem Fräsen, da dünnere Bleche bearbeitet werden können und die Oberflächenqualität weitaus besser ist.

Weitere Vorteile des Breitbandschleifens bei hohem Metallabtrag sind der fehlende Einfluss auf das zu bearbeitende Material und die Umwelt. Durch den Einsatz von Schleifbändern wird dem Material weniger Wärme zugeführt, so dass metallurgische Beschädigungen und Spannungen im Werkstück ausgeschlossen sind. Die reduzierten Schnittkräfte erfordern auch weniger Energie, was zu Einsparungen beim Stromverbrauch führt. Ein Beispiel: Bei der Verwendung von Breitbandschleifmitteln zum Schleifen von Titan auf der Timesavers 81 series beträgt der spezifische Energiebedarf 90,3 kWh/mm3 Materialabtrag. Dies steht im Vergleich zu 441 kWh/mm3 bei einer konventionellen Schleifmaschine, was einer 80-prozentigen Reduzierung entspricht. Diese Energieeinsparungen werden beim Schleifen „weniger exotischer“ Materialien wie Stahl, Edelstahl und Gusseisen weiter erhöht, wobei letzteres eine Einsparung von über 88 Prozent aufweist.

Mit diesen Zahlen im Hinterkopf und nach dem Nachweis des Prozesses bei schwierigeren Materialien richten Timesavers und sein Agent für Großbritannien und Irland, Ellesco, die Aufmerksamkeit auf die breiteren Anwendungsmöglichkeiten dieses Prozesses. „Nachdem wir die Vorteile der Maschinen der 81 series bei diesen schwierigen Materialien bewiesen haben, haben wir nun die Möglichkeit, ähnliche, wenn nicht sogar größere Einsparungen in den Marktsegmenten Edelstahl, Stahl und Gusseisen zu erzielen. In diesen Bereichen wird traditionell das Steinschleifen für diese Art von Arbeiten verwendet, von denen ein Großteil auf älteren, ineffizienten Maschinen ausgeführt wird. Wir können ihnen jetzt ein saubereres, effizienteres und kontrollierteres Verfahren mit zusätzlichen Vorteilen anbieten, wie z.B. die Möglichkeit, bei Bedarf Verjüngungen auf Blech zu schleifen, was sich auf dem Luft- und Raumfahrtmarkt für die Vorproduktion von Rohlingen für Ventilatorschaufeln als beliebt erwiesen hat“, sagt Vincent Simonis, Geschäftsführer von Ellesco.

Für den Stahlmarkt bringt die Flexibilität im Design der 81 series ebenfalls Vorteile, da die Maschine in der Konstruktionsphase sehr einfach an individuelle Anforderungen angepasst werden kann. So können z.B. zwei Schleifbänder angebracht werden, was zu einem verbesserten Durchsatz führt, mit der Möglichkeit, ein Schrupp- und ein Schlichtband gleichzeitig laufen zu lassen, oder zwei Schruppbänder zur Verbesserung der Zykluszeit. Beim Schlichten dauert das Wechseln der Bänder nur wenige Sekunden, während das Wechseln einer Schleifscheibe oder von Segmentsteinen wesentlich länger dauert. Weitere Vorteile des Bandsystems sind, dass die Kontaktrolle ausgewuchtet wird, wobei das Band selbst relativ wenig Masse trägt. Dies bedeutet, dass beim Wechsel eines Bandes, anders als bei Schleifscheiben oder -steinen, kein Auswuchten erforderlich ist, was den Prozess erheblich beschleunigt. Und standardmäßig kann dieses fehlende Auswuchten in höhere Geschwindigkeiten umgesetzt werden, was zu einem größeren Metallabtrag führt, da dem Bauteil in der gleichen Zeit mehr Korn zugeführt wird.

Diese Vielseitigkeit wird durch die Tatsache erhöht, dass die Maschine nach Kundenspezifikation gebaut werden kann, mit Merkmalen wie Drehung des Schleifbandes im und gegen den Uhrzeigersinn; ein Tisch-Vakuumsystem, das unter nassen oder trockenen Betriebsbedingungen laufen kann. Im Nassbetrieb verfügt die Maschine über integrierte Sprührohre mit getrennten Grob- und Feinfiltersystemen, um eine Beschädigung der Komponenten durch entferntes Material zu verhindern; variabler Vorschub auf dem Hubtisch zwischen 0,1-10 m/min sowie variable Geschwindigkeit des Schleifbandes zwischen 7-22 m/sec. Neben einer Einzelmaschine kann Timesavers die Maschine der 81 series auch in eine voll flexible Maschinenzelle mit Werkstückhandling, Inspektionstischen, Wendetischen und Waschsystemen integrieren. All dies wird mit vorprogrammierbaren Einstellungen über die zentrale Siemens SPS-Steuerung gesteuert, die sich auf einem Schwenkarm oder Schlitten befindet, um eine vereinfachte Bediener/Maschinen-Schnittstelle zu schaffen.

Ein Beispiel dafür, wo Kalibrierung die praktikable Option ist, war bei Attewell, einem der weltweit größten Hersteller von Ausgleichsscheiben, die vorwiegend in der Luft- und Raumfahrt verwendet werden. Ein Kunde benötigte Unterlegscheiben mit einer Dicke von genau 0,3 mm. Diese Größe und die Toleranzanforderung lagen nicht innerhalb der Standardfähigkeit des Stahlwerks. Zur Erfüllung des Vertrags wurde Attewell gebeten, einen Auftrag über 100 Tonnen Bleche zu erteilen, um die Beteiligung des Werks an der Herstellung von Nicht-Standardprodukten zu rechtfertigen, was 100 Mal mehr war, als tatsächlich für das Projekt benötigt wurde. In Anbetracht der wirtschaftlichen Auswirkungen war es weitaus kostengünstiger, in eine Timesavers-Maschine der 81 series zu investieren, die Standardblechmaterial auf Maß schleifen und die vom Kunden geforderte Konsistenz liefern konnte. Da sich die Welt der Fertigung verändert, ergeben sich auch neue Möglichkeiten; eine dieser Möglichkeiten für die Timesavers 81 series ist das Schleifen von Grundplatten, die beim 3D-Metalldruck verwendet werden. Bedruckte Metallobjekte werden oft aus schwer zu bearbeitenden Materialien hergestellt, und das Entfernen von der Grundplatte hinterlässt Rückstände, die sich nicht leicht entfernen lassen, weshalb die Platte abgeschrieben wird. Das Abschleifen dieser Rückstände, um die Grundplatte mit der Timesavers 81 series wieder in einen „neuwertigen“ Zustand zu bringen, reduziert die Herstellungskosten beim 3D-Metalldruck erheblich.