Het gebruik van lang en breed plaatmateriaal, met name in de ruimtevaartsector, brengt zijn eigen problemen met zich mee, namelijk de consistentie van de vlakheid en dikte van het materiaal. Hoewel het mogelijk is om deze platen te slijpen met steenslijpmiddelen of ze te frezen om ze binnen de specificaties te brengen, voegen brede bandschuurmiddelen een nieuwe dimensie toe aan het proces.

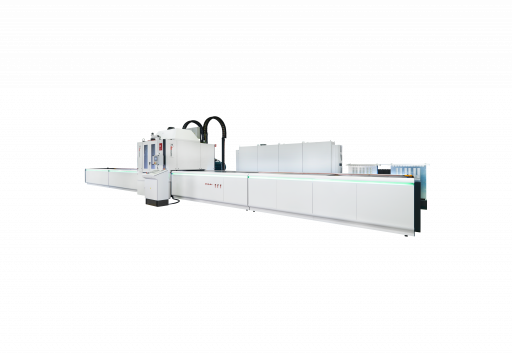

Toen ze werden benaderd door leveranciers van plaatmateriaal, met name titanium en andere exoten zoals zirkonium en molybdeen, ging Timesavers de uitdaging aan. De voor- en nadelen van de spannende technieken werden onderzocht en de 81 series schuurmachine met brede band en reciprocatingtafel ontwikkelde die aanzienlijke productiviteitswinst en kostenbesparingen op. Hoewel frezen een sneller resultaat kan bereiken, is het moeilijk om een dunne plaat te bewerken, is de nauwkeurigheid beperkt en kan de geproduceerde oppervlakafwerking extra bewerking vereisen. Slijpen met behulp van stenen of schurende wielen kan zorgen voor oppervlakteafwerking en nauwkeurigheid, maar ten koste van de cyclustijd. Het alternatief van Timesavers, de 81 series, ontwikkeld in samenwerking met fabrikanten van schuurbanden Hermes en 3M, is een brede bandslijpmachine die materialen kan verwerken in diktes van 0,15 mm tot 100 mm; met haalbare verwijderingssnelheden tot 0,2 mm/doorvoer, waarbij iedere slag breedte tot 2,1 meter beslaat op platen met een lengte tot 7,5 meter. Het resultaat is een aanzienlijke tijdsbesparing in vergelijking met conventioneel slijpen, waarbij cyclustijden kunnen worden gehalveerd bij het verwijderen van de 3 mm-laag van titanium (zoals vereist door ruimtevaartklanten) en op molybdeenplaat, waar Timesavers een conventionele slijpcyclus van tien uur heeft terug gebracht tot 25 minuten!

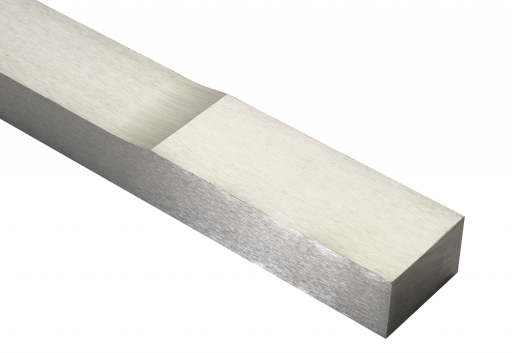

Timesavers beschrijft het proces als ijken, een indicatie van de nauwkeurigheid en kwaliteit die kan worden bereikt. Een typisch 81-series-proces combineert een snelle ruwe slijpcyclus gevolgd door maximaal drie spark-out passes, waarbij de plaat, die op de krachtige vacuümtafel wordt geplaatst, vervolgens wordt gedraaid en de cyclus wordt herhaald aan de andere kant. Het resultaat is een dikte-nauwkeurigheid over de hele plaat van 0,25 μm met het grote voordeel dat het proces een ‘short-scratch’-afwerking creëert, wat betekent dat er geen direct pad van binnen naar buiten is, waardoor het ideaal is voor gebruik in toepassingen zoals reservoirs, cilinderkoppen, etc; de oppervlakafwerking is zodanig dat pakkingen eventueel kunnen worden verwijderd. Dit is mogelijk dankzij de combinatie van machine- en bandtechnologie, met nieuwe slijpmiddelen met een lange levensduur, hoge snijsnelheden vanwege de creatie van een vast patroon van slijpkorrels, of dit nu aluminiumoxide, zirkoniumoxide, siliciumcarbide of keramiek is. Deze kunnen worden toegepast op een breed scala aan hulpmiddelen zoals papier, stof of een niet-geweven stof met een polyesterweb. Deze regelmatige oriëntatie van het schuurmiddel levert constante snij- en freeshoeken, in tegenstelling tot de willekeurige oriëntatie van korrels in slijpschijven of -stenen. Het resultaat is een grotere consistentie over de oppervlakteafwerking wanneer een verscheidenheid aan materialen wordt bewerkt. Breedbandslijpen heeft ook voordelen ten opzichte van frezen, omdat dunnere platen kunnen worden verwerkt en de oppervlaktekwaliteit veel beter is.

Verdere voordelen van het gebruik van de brede bandaanpak voor hoge metaalafname zijn het gebrek aan invloed op het te verwerken materiaal en de omgeving. Het gebruik van schuurbanden genereert minder warmte in het materiaal en elimineert dus elke kans op metallurgische schade of spanning op het onderdeel. De verminderde snijkrachten vragen ook minder energie waardoor besparingen in stroomverbruik worden gegenereerd. Bijvoorbeeld: bij het gebruik van breedband-schuurmiddelen voor het slijpen van titanium op de Timesavers 81 serie-machine is de specifieke energiebehoefte 90,3 kWh/mm3 materiaalverwijdering. Dit betekent, in vergelijking met 441 kWh/mm3 voor een conventionele slijpmachine, een reductie van 80%. Deze energiebesparingen worden verder verhoogd bij het slijpen van ‘minder exotische’ materialen zoals staal, roestvrij staal en gietijzer, waarbij de laatste een besparing van meer dan 88% oplevert.

Met deze cijfers in het achterhoofd en na het proces op moeilijkere materialen te hebben bewezen, richten Timesavers en haar Britse en Ierse agent Ellesco de aandacht op de bredere toepassingsmogelijkheden voor dit proces. “Na de voordelen van de 81 series machine op deze moeilijke materialen te hebben bewezen, richten we ons op de mogelijkheid om vergelijkbare, zo niet grotere, besparingen te realiseren voor de roestvrijstalen, stalen en gietijzersegmenten van de markt. Traditioneel wordt op dit gebied steenslijpen gebruikt voor dit soort werk, waarvan een groot deel wordt uitgevoerd op oudere, inefficiënte machines. We kunnen hen nu een schoner, efficiënter en gecontroleerd proces bieden, met extra voordelen, zoals de mogelijkheid om, indien nodig, taps te slijpen, iets dat populair is gebleken in de ruimtevaartmarkt voor de voorproductie van ‘uitholling’ voor ventilatorbladen”, zegt Vincent Simonis, managing director Ellesco.

Voor de staalmarkt brengt de flexibiliteit in het 81 series ontwerp ook voordelen met zich mee, omdat de machine in de ontwerpfase zeer eenvoudig aan individuele eisen kan worden aangepast. Zo kunnen bijvoorbeeld twee schuurbanden worden gemonteerd, wat een verbeterde doorvoer geeft met de optie dat een ruwe en afwerkband gelijktijdig lopen, of twee ruwe banden om de cyclustijd te verbeteren. Wanneer afwerking nodig is, duurt het wisselen van de banden slechts enkele seconden, terwijl het veel langer duurt om een slijpschijf of segmentstenen te verwisselen. Verdere voordelen van het bandsysteem zijn dat de contactrol in balans is, waardoor de band zelf relatief weinig massa draagt. Dit betekent dat er bij het verwisselen van een band, in tegenstelling tot slijpwielen of -stenen, geen balancering nodig is, wat het proces aanzienlijk versnelt. En standaard kan dat gebrek aan evenwicht worden vertaald tot hogere snelheden, wat leidt in een grotere metaalverwijdering naarmate er tegelijkertijd meer slijpkorrel aan het onderdeel wordt gepresenteerd.

Deze veelzijdigheid wordt versterkt door het feit dat de machine kan worden gebouwd naar de specificaties van de klant, met functies zoals rechtsom of linksom draaien van de schuurband; een tafelvacuümsysteem dat kan werken onder natte of droge bedrijfsomstandigheden. Voor natte omstandigheden heeft de machine geïntegreerde sproeibuizen, met afzonderlijke grove en fijne filtersystemen om schade aan componenten door verwijderd materiaal te voorkomen; variabele voeding op de heen en weer bewegende tafel tussen 0,1-10 m/min in combinatie met een variabele snelheid van de schuurband tussen 7-22 m/sec.

Net als een stand-alone-machine, kan Timesavers de 81 series machine integreren in een volledig flexibele machinecel, met werkstukbehandeling, inspectietafels, draaitafels en wassystemen. Dit alles wordt beheerd met behulp van vooraf programmeerbare instellingen met behulp van het gecentraliseerde Siemens PLC-bedieningspaneel op een zwenkarm of schuif om een vereenvoudigde operator/machine-interface te creëren.

Een voorbeeld van waar kalibratie de haalbare optie is, was bij Attewell, een van ’s werelds grootste producenten van vulplaten die voornamelijk in de ruimtevaartsector worden gebruikt. Een klant had vulplaten nodig met een dikte van precies 0,3 mm. Dit formaat en de tolerantie-eis vielen niet binnen de standaardcapaciteit van de staalfabriek. Ter uitvoering van het contract werd Attewell gevraagd een bestelling te plaatsen voor 100 ton platen om de betrokkenheid van de fabriek bij het maken van niet-standaardproducten te verantwoorden, wat 100 keer meer was dan nodig was voor het project. Gezien de economische implicaties was het veel kosteneffectiever om te investeren in een machine uit de Timesavers 81 series die standaardplaten op maat kon slijpen en de door de klant geëiste consistentie kon leveren . Naarmate de wereld van de productie verandert, ontstaan ook nieuwe kansen; een dergelijke kans voor de Timesavers 81-serie is het slijpen van voetplaten die worden gebruikt bij 3D-metaaldrukken. Bedrukte metalen voorwerpen worden vaak gemaakt van moeilijk te bewerken materialen en het verwijderen van de voetplaat laat een residu achter dat niet eenvoudig kan worden verwijderd en aldus wordt de plaat afgeschreven. Het wegslijpen van dat residu om de voetplaat terug te brengen naar ‘als nieuw’ met de Timesavers 81 series, verlaagt de productiekosten op het gebied van 3D-metaaldrukken aanzienlijk.